PRODUKTION

Wir verstehen unser Handwerk

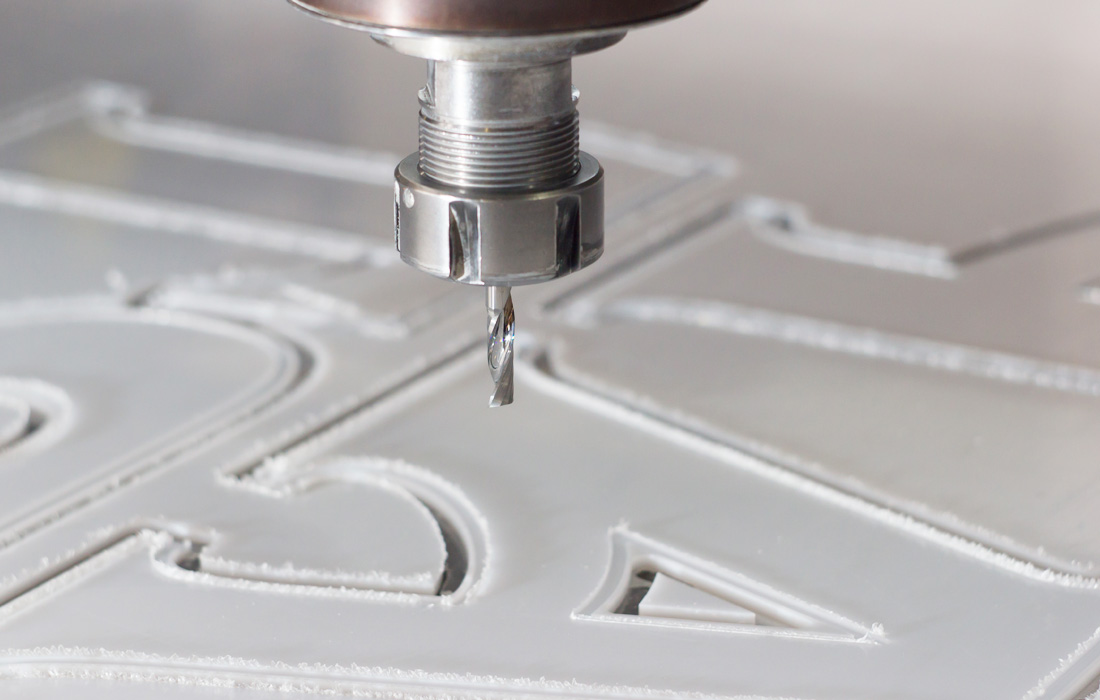

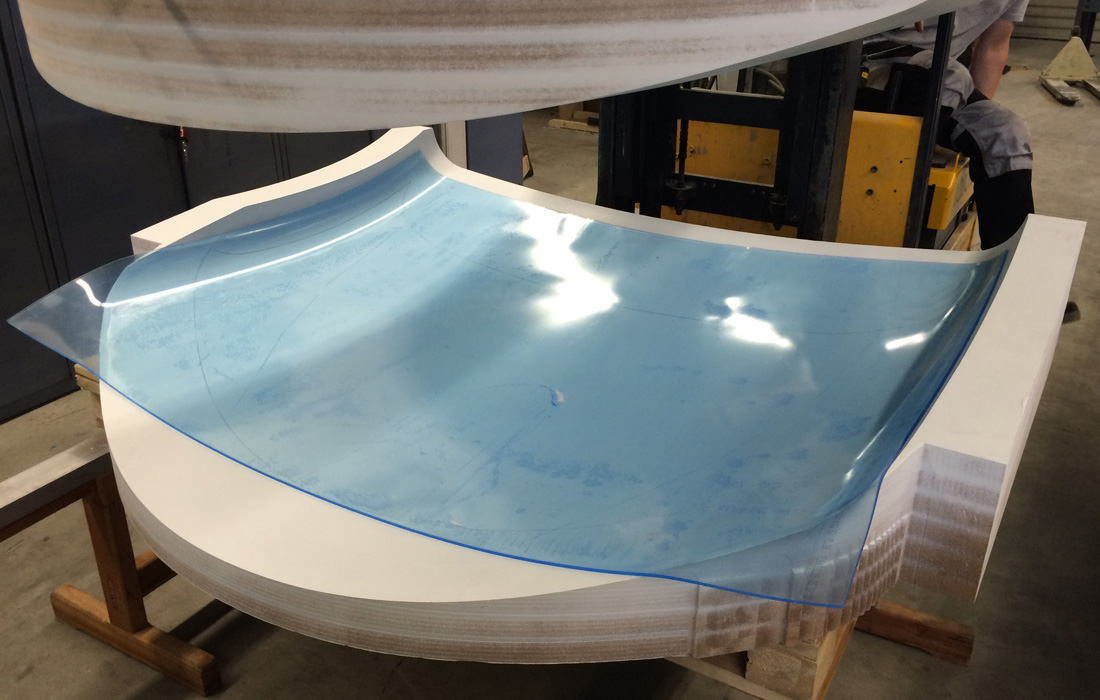

Fräsen, Lasern, Bohren, Drehen, Kleben, Verformen – so heißen die Techniken, mit denen wir Ihre Vorstellungen in Acrylglas umsetzen. Die Kombination aus Handarbeit und modernsten Fertigungstechniken garantiert höchste Qualität. Ganz gleich, ob Einzelteile oder Serien von großer Stückzahl, bei uns wird noch in Handarbeit gefertigt in Verbindung mit modernen Fertigungsverfahren.

MATERIALIEN

Unser Spektrum

Wir haben uns auf die Verarbeitung von Acrylglas bzw. PLEXIGLAS® spezialisiert aber nicht versteift. So sehen wir immer nach links und rechts und auch mal über den Tellerrand hinaus. Bei unseren Projekten kommen auch andere Kunststoffe sowie Holz und Metall zum Einsatz. Bei Fertigteilen, einfachen Zuschnitten oder Halbzeugen können Sie aus den nachfolgenden Materialien auswählen, die wir in großer Auswahl bevorraten oder zeitnahe bestellen können.

Die klare Lösung für innen und außen.

Polymethylmetacrylat (PMMA) kommt sowohl in gegossener (GS) als auch in extrudierter Form (XT) überall dort zum Einsatz, wo hohe Anforderungen an Transparenz und Qualität gestellt werden. Bekannt wurde Acrylglas unter der Bezeichnung PLEXIGLAS®. Hierbei handelt es sich um einen geschützten Markennamen der Firma RÖHM aus Darmstadt.

bekannten und bewährten Eigenschaften von Acrylglas:

– ausgezeichnete Oberflächen-Brillanz

– sehr hohe Witterungsbeständigkeit

– leichte Verarbeitbarkeit

– hohe Oberflächenhärte

– geringes Gewicht – halb so schwer wie Glas

– 100 % Recyclebarkeit

– 11 mal bruchfester als Glas

bekannte Einsatzgebiete von Acrylglas:

– Möbel

– Schutzscheiben

– Lampen

– Lichtkuppeln

– Verglasungen

– Leuchttransparente

Im Zuge der Nachhaltigkeit bieten nun auch immer mehr Hersteller sogenanntes regeneriertes Acrylglas an. Unter dem Markennamen PLEXIGLAS® proTerra hat die Firma Röhm ein Plattenmaterial im Programm, welches aus bis zu 90 % recyceltem Rohstoff besteht. Unter dem Markennamen Setacryl Greencast ® bietet die Firma Madreperla S.p.A. ebenfalls ein nachhaltig produziertes Acrylglas an, das aus 100 % recyceltem PMMA Resten sowie bereits recycelten Acrylglasprodukten gewonnen wird.

Polycarbonat (PC) ist im Vergleich zu anderen transparenten Thermoplasten im höchsten Maße schlagzäh. Bekannt wurde PC unter der Bezeichnung MAKROLON®. Hierbei handelt es sich um einen geschützten Markennamen der Firma Bayer aus Leverkusen. Ein anderer bekannter Hersteller ist die Firma SABIC, die den Werkstoff unter dem Namen LEXAN® anbietet.

PC Eigenschaften

– hervorragende Transparenz

– sehr hohe Schlagzähigkeit

– bei 1-4 mm schwer entflammbar (Brandklasse B1 für Innenanwendung)

– auch als witterungsbeständige Ausführungen erhältlich

PC Einsatzgebiete

– Lichtbänder

– Geländerverkleidungen

– Bushaltestellen

– Maschineneinhausungen

– Schutzverglasungen

Polyethylenterephthalat (kurz PET) ist ein thermoplastischer Kunststoff, der den meisten Menschen in Form der PET-Flaschen bekannt ist. PETG ist ein mit Glykol modifiziertes PET, das sich durch seine besonders hohe Transparenz und niedrige Viskosität auszeichnet. Unter dem Markenname Vivak® wird as Material von der Exolon Group angeboten.

PET/PETG Eigenschaften

– hohe Schlagzähigkeit

– optimale mechanische Eigenschaften

– sehr gute Chemikalienbeständigkeit

– ausgezeichnete thermische Verformbarkeit

– schwer entflammbar (B1)

– PET: uneingeschränkte FDA-/BGA-Zulassung PET: uneingeschränkte FDA-/BGA-Zulassung

– auch als witterungsbeständige Ausführungen erhältlich

PET/PETG Einsatzgebiete

– Tonnengewölbe

– Lichtbänder

– Geländerverkleidungen

– Bushaltestellen

– Maschineneinhausungen

– Schutzverglasungen

ALU-Verbundplatten ist ein steifs Plattenmaterial in Sandwichbauweise. Es besteht aus zwei Aluminiumschichten, die mit einem Polyethylenkern thermisch fest verbunden wurden. Daher ist dieses Verbundmaterial leichter als Aluminium bei gleicher Gesamtdicke. Es zeichnet sich aus durch seine Vielzahl an möglichen Oberflächen, die einbrennlackiert, eloxiert, walzmatt und in verschiedenen Farben geliefert werden können. Bekannte Marken sind Diobond® und Dilite® des Herstellers 3A Composits aus Singen.

Alu-Verbundplatten Eigenschaften

– sehr hohe Stabilität

– Mindestschichtdicke 20 µ (eloxiert)

– problemlose Bearbeitung

– siebdruckgeeignet

– geringes spezifisches Gewicht

– gute Chemikalienbeständigkeit

– Glanzgrad 30% nG.

Alu-Verbundplatten Einsatzgebiete

– Verkleidungselemente

– Türelemente

– Dachränder

– Hausfassade

– Beschilderungen

Plattenmaterial aus verfestigtem PVC-Schaum sind leicht aber trotzdem widerstandsfähig. KömaDur, ein Kunststoffplattensystem aus PVC in massiver Ausführung, kommt aus dem Haus Kömmerling aus Pirmasens. Eine bekannte Marke für Leichtbauplatten ist Forex® des Herstellers 3A Composits aus Singen.

Eigenschaften von PVC:

– gute Chemikalienbeständigkeit

– schlagzäh– witterungsstabil

– leicht

– bei 1-4 mm schwer entflammbar (B1)

Einsatzgebiete von PVC:

– Lichtkuppeln (Baubereich)

– Laboreinrichtungen

– Überdachungen

– Tonnengewölbe

– Behälter- und Displaybau

Polyethylen gehört zur Gruppe der Polyolefine und ist teilkristallin und unpolar. Es ist der weltweit mit Abstand am häufigsten verwendete (Standard-) Kunststoff. Alle Polyethylen-Typen zeichnen sich durch hohe chemische Beständigkeit, gute elektrische Isolationsfähigkeit und ein gutes Gleitverhalten aus. Ein bekannter Hersteller ist die SIMONA AG aus Kirn.

PE-HD

Durch Extrusion hergestellte HDPE-Platten und HDPE-Folien werden zudem tiefgezogen und in der Verpackungsindustrie verwendet. Außerdem wird PE-HD zu Spritzgussteilen,

z. B. Verpackungen und Haushaltswaren, sowie auch zu technischen Artikeln verarbeitet. Zudem werden Fasern, Folien und Rohre aus Polyethylen im Extrusionsverfahren und Vakuumverfahren hergestellt. Aus PE-HD werden auch Folien für den Wasserbau und Deponiebau hergestellt sowie Geogitter und Geovliese für den Deponiebau oder den Straßen- und Böschungsbau. Ein weiteres Einsatzgebiet, das besonders in den Schwellenländern stark wächst, sind Kabelleitungen und Rohre, etwa für die Gas- und Trinkwasserversorgung. Hier werden oft Rohrleitungen des Typs PE 80 oder PE 100 eingesetzt, die Rohre aus Beton oder PVC ersetzen können. PE-HD ist gut schweißbar, bei Verlegung im Erdreich muss die Leitung aber in Sand eingebettet werden.

Wichtigstes Anwendungsgebiet sind im Blasformverfahren hergestellte Hohlkörper, beispielsweise Flaschen für Reinigungsmittel im Haushalt, aber auch großvolumige Behälter mit einem Fassungsvermögen von bis zu 1000 l (sogenannte IBC). Über 8 Millionen Tonnen, also fast ein Drittel der weltweit produzierten Menge, wurden im Jahr 2007 für dieses Anwendungsgebiet verwendet. Vor allem China, wo erst 2005 Getränkeflaschen aus HDPE eingeführt wurden, ist wegen seines steigenden Lebensstandards ein wachsender Absatzmarkt für starre HDPE-Verpackungen.

PE-UHMW

wird aufgrund seiner hohen Verschleißfestigkeit für Pumpenteile, Zahnräder, Gleitbuchsen, Implantate und Oberflächen von Endoprothesen verwendet, bei denen es auf besonders leichten Lauf bei geringstmöglichem Abrieb ankommt. In der chemischen Industrie wird es für Dichtungen und Membranen verwendet. Fasern aus PE-UHMW gehören zu den stärksten bekannten künstlichen Fasern (auf das Gewicht bezogen).

PE-LD und PE-LLD

Das Material wird vor allem in der Folienproduktion eingesetzt. Typische Produkte für PE-LD sind Frischhaltefolien, Tragetaschen, landwirtschaftliche Folien, Milchkartonbeschichtungen, Müllsäcke und Schrumpffolien. Ein wichtiges Einsatzgebiet ist die Verwendung als Siegelmedium in Verbundfolien. In geringem Umfang wird PE-LD und PE-LLD auch zur Herstellung von Kabelummantelungen, als Dielektrikum in Koaxialkabeln und für Rohre und Hohlkörper verwendet. PE-LLD wird hauptsächlich bei Stretchfolie, Folien für Industrieverpackungen, Dünwandbehältern und für hochleistungsfähige Beutelfolien eingesetzt. Im Jahr 2009 wurde weltweit PE-LD für rund 15,9 Milliarden Euro (22,2 Milliarden US-Dollar) verkauft. Der Weltmarkt für PE-LLD erreichte knapp unter 17 Milliarden Euro (24 Milliarden US-Dollar).

PE-X

Vernetztes PE-X wird unter anderem für Warmwasserrohre und als elektrischer Isolator von Mittel- und Hochspannungskabeln eingesetzt. PE-X wird ebenfalls sehr häufig in der Gas- und Trinkwasserversorgung eingesetzt. Es eignet sich durch seine hohe Kratzfestigkeit (Kratztiefe max. 20 % der Wanddicke) besonders für grabenlose Verlegeverfahren, wie das Spülbohrverfahren oder die Einbringung in das Erdreich mittels Verlegepflug. PE-X besitzt sehr schlechte Schweißeigenschaften, welche eine Verschweißung nur mittels Heizwendelschweißen zulassen.

Allgemeine Infos

Durch Erwärmung lassen sich Kunststoffe biegen und behalten nach der Abkühlung ihre Form. Man kann Hohlkörper herstellen, indem die vorgewärmte Platte mittels Druckluft in eine Form gepresst wird. Doch hier fallen meist kostenintensive Formkosten an. Kunststoffe lassen sich meist leicht mechanisch bearbeiten und können in der Regel gut miteinander verklebt, vernietet oder verschraubt werden.

KUNSTSTOFFE

Wie der Name schon sagt, sind Kunststoffe keine Naturprodukte, auch wenn die ersten Vertreter dieser Gattung im 19. Jahrhundert noch aus Naturstoffen wie Zellulose oder Latex hergestellt wurden. In unseren Tagen ist der wichtigste Rohstoff das Erdöl, das, in seine Bestandteile zerlegt, die Grundbausteine der Kunststoffe liefert. Diese Moleküle – in der Fachsprache Monomere – werden zu langen Molekülketten verknüpft, den sogenannten Polymeren. Den Kunststoff kann man sich als einen gigantischen Haufen aus diesen Molekülketten vorstellen. Je nachdem wie die Ketten untereinander verbunden sind, ergeben sich verschiedene Kunststoffgruppen mit unterschiedlichen Eigenschaften.

Thermoplaste

Thermoplaste sind bei Raumtemperatur meist hart oder sogar spröde, bei Erwärmung in einen bestimmten Temperaturbereich werden sie jedoch weich und plastisch, da sich die Molekülfäden nun leichter gegeneinander bewegen können. Wird es noch heißer, fließen die Fäden und der Kunststoff schmilzt. Ganz große Hitze kann der Thermoplast nicht vertragen, er zersetzt sich. Sind außerdem Luft oder offenes Feuer zugegen, verbrennt er.

Die Thermoplaste sind mengenmäßig die größte Gruppe unter den synthetischen Polymeren. Als Beispiele seien die vier wichtigsten genannt: Polyethylen, Polypropylen, Polystyrol und Polyvinylchlorid. Diese vier Massenkunststoffe machen zwei Drittel der gesamten Kunststoffproduktion aus. Sie umgeben uns alltäglich in Form von Verpackungen, Gerätegehäusen und in unendlich vielen anderen Gebrauchsgegenständen.

Duroplaste

Der Duroplast verhält sich anders: Wird er erwärmt, würden sich seine Molekülketten zwar gerne gegeneinander bewegen, sie können aber nicht, da sie sich ja als Netzwerk organisiert haben – das Material bleibt hart („Duro“ kommt aus dem lateinischen und steht für „hart“). Anders gesagt: die Duroplaste schmelzen nicht. Bei sehr hohen Temperaturen aber geben auch sie auf und zerlegen sich in ihre Bestandteile.

Nicht so bekannt wie die Thermoplaste sind die Vertreter der Duroplaste. Der Klassiker dieser Klasse ist das Bakelit, Baustoff der frühen Telefone. Modernere Materialbeispiele sind ungesättigte Polyester, vernetzte Polyurethane oder Epoxidharze. Weniger als die Hälfte der Duroplaste wird zur Erzeugung von Formteilen, wie Gerätegehäusen oder Bootsrümpfen, verwendet. Der große Rest findet Verwendung als wesentliche Stoffkomponente in Holzwerkstoffen, Lacken, Gießmassen und Klebstoffen.

Elastomere

Elastomere sind im Anwendungstemperaturbereich immer und auch bei Erwärmung elastisch; wie die anderen Kunststoffe zersetzen sie sich bei Überhitzung.

Elastisch sind die Elastomere, weil die nur leicht vernetzten Polymermoleküle im Normalzustand verknäult liegen, sich bei Belastung langziehen und bei Entlastung wieder zusammenschnurren.

Alles was wir Gummi nennen, ist eigentlich ein Elastomer; es wäre also wenig sinnreich, Gummi als Vertreter der Elastomere aufzuführen. Unterschieden werden muß vielmehr zwischen Gummi aus Natur- oder Synthesekautschuken, und davon gibt es eine ganze Menge.

Formmassen für duroplastische und elastomere Kunststoffe sind flüssig oder fest. Sie dürfen die Vernetzung zum Polymer noch nicht hinter sich haben, da eine Warmverformung dieser nicht schmelzbaren Werkstoffe praktisch unmöglich ist. Halbzeuge und Formteile werden hergestellt, indem man die Grundstoffe der Duroplaste und Elastomere sich in der gewünschten Form vernetzen läßt. Das geschieht zum Beispiel in Gußformen. Bekanntes Beispiel für eine Vernetzungsreaktion ist das Aushärten eines Zwei-Komponenten-Klebstoffs: Die Komponenten werden vermischt und reagieren zum Duroplast.

Manchmal werden auch Thermoplaste wie Duroplaste zu Halbzeugen verarbeitet: Das Monomer des PMMA wird zwischen zwei Glasplatten zum Erstarren gebracht – Acrylglas GS entsteht.

MATERIAL-VERARBEITUNG

SPANEN

Beim spanenden Bearbeiten mit Säge, Bohrer oder Fräse gibt es Probleme mit den Thermoplasten: Wie alle Kunststoffe sind sie keine guten Wärmeleiter, so daß am Werkzeug entstehende Wärme nur schlecht abgeführt wird – der Werkstoff wird heiß, er schmilzt und schmiert. Zudem führen Wärmeunterschiede im Material zu eingefrorenen Spannungen, der Thermoplast wird empfindlicher gegen Witterung oder Chemikalien. Daraus lassen sich einige Regeln für die spanende Verarbeitung von Thermoplasten ableiten:

• Bohrer oder Sägen mit hoher Geschwindigkeit laufen lassen.

• Den Vorschub so groß wählen, daß eine gute Spanabfuhr gewährleistet ist.

• Faustregel: Je weicher der Kunststoff desto größer der Vorschub.

• Bohrer oder Sägeblätter mit kleinem Spanwinkel verwenden.

• Gute Wärmeabfuhr durch hohen Spanquerschnitt sicherstellen.

Da die Thermoplaste sich in der Wärme stark dehnen, kann nicht mit so engen Toleranzen wie bei Metallen gearbeitet werden. Das Spanen von Duroplasten ist einfacher, da sie bei Erwärmung nicht erweichen. Sie sind allerdings meist spröder als die Thermoplaste und stauben erheblich, so daß bei ihrer spanenden Bearbeitung gute Absaugung nötig ist.Elastomere können nicht spanend bearbeitet werden, sie sind einfach zu elastisch.

KLEBEN

Zwei grundsätzliche Bemerkungen zum Thema Kunststoffkleben: Die meisten Thermoplaste sind in bestimmten Lösungsmitteln löslich. Damit ist es möglich, sie mit Lösungsmittelklebstoffen oder Kleblacken zu verkleben. Die Verbindung zwischen den Klebeteilen besteht dann aus dem Kunststoff selbst. Ansonsten können alle Kunststoffe mehr oder weniger gut mit Kontaktklebstoffen, Haftklebstoffen oder Reaktionsklebstoffen verbunden werden.

SCHWEISSEN

Wie Metalle können Thermoplaste verschweißt werden. Im handwerklichen Bereich sind zwei Verfahren interessant: Das Warmgas- und das Heizelement-Schweißen. Beim Warmgasschweißen werden die zu verschweißenden Flächen und der meist in Stabform verwendete Zusatzwerkstoff gleichzeitig mit Warmluft auf Schweißtemperatur erwärmt und unter Druck verschweißt. Das Warmgasschweißen wird für PE, PP, PVC und auch für PMMA verwendet. Zum Verschweißen verschiedener Kunststoffe miteinander ist das Verfahren meist nicht geeignet.

DEHNUNGSVERHALTEN

Kunststoffe dehnen sich bei Erwärmung wesentlich stärker aus als alle anderen Werkstoffe. Sie sollten also bei einer Kunststoff-Konstruktion für den Außeneinsatz immer ausreichend Dehnungsspielraum lassen. Nur so läßt sich verhindern, daß der Kunststoff reißt, witterungsempfindlich wird und im schlimmsten Fall sogar bricht. Die folgende, grob berechnete Tabelle gibt eine ungefähre Vorstellung, wie stark sich ein Kunststoff bei Temperaturerhöhung dehnt: Wenn Sie eine Tafel Acrylglas bei einer Temperatur von – 20° C auf einen Meter Länge zurechtschneiden wird die Tafel bei hochsommerlichen Temperaturen um die 40° C etwa 5 mm länger sein. Scheint die Sonne auf die Tafel sind noch deutlich höhere Temperaturen zu erwarten.

Kunststoff Dehnung von -20 °C bis +40 °C

PC (Polycarbonat, Makrolon) 0,4 %

PMMA (Acryl, Plexi) 0,5 %

PP (Polypropylen) 0,7 bis 1,0 %

PS (Polystyrol) 0,4 bis 0,5 %

PVC 0,4 bis 0,5 %

PET (Polyester) 0,5 %

WARMUMFORMEN

Die thermischen Eigenschaften der Thermoplaste sind manchmal nützlich und manchmal störend bei der Verarbeitung. Flüssige Thermoplaste werden beispielsweise im Spritzguß zu Zahnbürstenstielen oder Computergehäusen verarbeitet. Erweichte Platten oder Stäbe können umgeformt werden und behalten nach dem Abkühlen die Form von Yoghurtbechern oder Lampenschirmen.Für die harten Duroplaste und die elastischen Elastomere kommt das Warmumformen praktisch nicht in Frage. Thermoplastische Kunststoffe wie PS, PVC, PMMA, PC, ABS und PET müssen dazu über ihre Erweichungstemperaturen erhitzt werden. Oberhalb dieser Temperaturen sind die Polymermoleküle in der Lage, segmentweise Platzwechsel vorzunehmen und sich unter Belastung zu entknäueln. Bei Entlastung sind sie jedoch bestrebt, die ursprüngliche Lage wieder einzunehmen, was zur Rückstellung des gesamten Werkstücks führt. Um diesem Rückstellbestreben entgegenzuwirken, muß das Werkstück nach der Umformung im belasteten Zustand bleiben und langsam auskühlen. Im Bereich der Erweichungstemperaturen wird der Kunststoff weich und lederartig.

Vorbereiten des Werkstücks: Einige Kunststoffe sollten vor dem Umformen getrocknet werden, da die im Material gebundene Feuchtigkeit zu Trübungen oder Blasenbildung im umgeformten Bereich führen kann. Soll das Werkstück polierte Kanten haben, ist es ratsam, den Kunststoff vor dem Umformen zu polieren. Erwärmen des Werkstücks: Sind keine Spezialgeräte zur Erwärmung vorhanden, können mit einfachen Mitteln gute Ergebnisse erzielt werden. Wegen ihrer geringen Wärmeleitfähigkeit müssen die Kunststoffe langsam und gleichmäßig erwärmt werden.In der handwerklichen Praxis wird vor allem mit weich eingestellter Propangasflamme gearbeitet, besonders bei kleineren Umformungen wie dem Biegen eines Rohres oder dem Abkanten eines Plattenabschnitts. Zum lokalen Erwärmen stehen eine ganze Menge verschiedener Hilfsmittel zur Verfügung:

Infrarotlampen, Heizstrahler, Heißluftföne, mit Aluplatten abgedeckte Herdplatten oder nicht mehr benutzte Bügeleisen leisten gute Dienste (Ist das Bügeleisen nicht teflon- oder hostaflonbeschichtet, sollte Trennpapier, z. B. Backpapier, benutzt werden, um die Oberfläche des Werkstücks nicht zu verkratzen). Ganze Werkstücke können leicht im Backofen erwärmt werden, hier ist auch die Temperatur leichter einzustellen.Beim Biegen und Abkanten sollte die erwärmte Zone mindestens sechsmal so breit sein wie die Platte dick ist; der minimale Biegeradius ist zwei- bis dreimal so groß wie die Plattendicke zu wählen. Abkühlen: Die Abkühlung unter Formzwang darf nicht zu schnell erfolgen und sollte möglichst gleichmäßig vonstatten gehen, um örtliche Abkühlspannungen zu vermeiden.

Werkzeuge: Umgeformt wird natürlich in Formen. Soll ein Stab in eine gewinkelte Form gebracht werden, behilft man sich mit einer einfachen Holzkonstruktion, der Biegeschablone, in der das Werkstück anschließend auch auskühlt.

Bei Rohren ist ein weiterer Trick nötig: Damit sie nicht einknicken, werden die Rohre vor dem Biegen stramm mit Sand gefüllt und mit Pfropfen an den Enden verschlossen, so daß der Sand nicht verdrängt werden kann. Weiter wie oben – aber: beim Biegen leicht an den Rohrenden ziehen, damit an der Innenkante des Winkels keine Falten auftreten. Ein Zylinder entsteht, wenn eine im Ofen erwärmte Platte um eine vorgewärmte Flasche, ein Papprohr oder ein filzummanteltes Metallrohr gewickelt wird. Dabei sollte zügig gearbeitet werden, denn das Material kühlt überraschend schnell aus.Schwieriger ist das sogenannte Streckformen aus Platten oder Folien, eine einfache Variante des Tiefziehens. Hier wird ein Ziehstempel, z. B. aus Holz, der die Form für das Werkstück bildet, und ein Holzrahmen verwendet. Das Material wird auf den Holzrahmen gespannt, dessen innerer Ausschnitt dem Umriß des Ziehstempels entspricht. Nach dem Erwärmen des Kunststoffs auf Umformtemperatur wird der Rahmen gleichmäßig über den Stempel gezogen.

Umformtemperaturen einiger Kunststoffe

ABS 100 bis 150 °C

PC 150 bis 210 °C

PMMA 130 bis 170 °C

PS 100 bis 150 °C

PVC-hart 110 bis 140 °C

PET 120 bis 160 °C

UNSERE KUNDEN UND PARTNER

FÜR INFORMATIONEN UND ANREGUNGEN